Rediseño de sello de agua para eje de turbina

Rediseño de sello de agua para eje de turbina. El uso de materiales y tecnologías modernas al servicio de la productividad

- El intervalo entre cambios de piezas de desgaste se aumentará sustancialmente.

- El proceso para el cambio será mucho más sencillo y requerirá de menor tiempo.

- Se eliminan las fugas de agua al final del periodo.

- Se eliminan problemas de corrosión.

Situación actual:

Nuestro cliente cuenta con dos turbinas tipo Francis de eje horizontal, fabricadas en los años 90s.

Estás máquinas están trabajando con el mecanismo de sello de agua original, que a través del tiempo han presentado varios problemas:

- La presión sobre el espejo no es ajustable, dado que los resortes están situados dentro del ensamble del sello y la presión solo depende del desgaste del espejo y de la cara de contacto del sello.

- Esto significa que al inicio del periodo, con el espejo y la superficie de contacto del sello nuevos, la fuerza ejercida por los resortes es muy grande, lo que facilita el desgaste de los mismos por la fuerza excesiva

- Hacia el final de la vida útil los resortes están menos comprimidos debido al desgaste del espejo y de la superficie de contacto, lo que reduce drásticamente la fuerza, y se presentan fugas de agua. En algún momento se implementó un cobertor para el mecanismo de ajuste, en un intento por evitar que el eje en rotación proyectara el agua sobre otros equipos.

- La carcasa del mecanismo de sello es de acero, y las partes internas de bronce, esto hace que el mecanismo sea pesado y difícil de manipular

- El constante contacto con el agua favorece la corrosión de la carcasa metálica, que ha sido necesario sustituir en algunas ocasiones.

- El espejo no solamente funciona como parte de desgaste del mecanismo de sellado, sino también como espaciador del acople del rodete, haciendo de sus dimensiones algo muy delicado, pero además, muy laborioso de sustituir.

- El cambio de las partes de desgaste se ha convertido en práctica común.

El rediseño

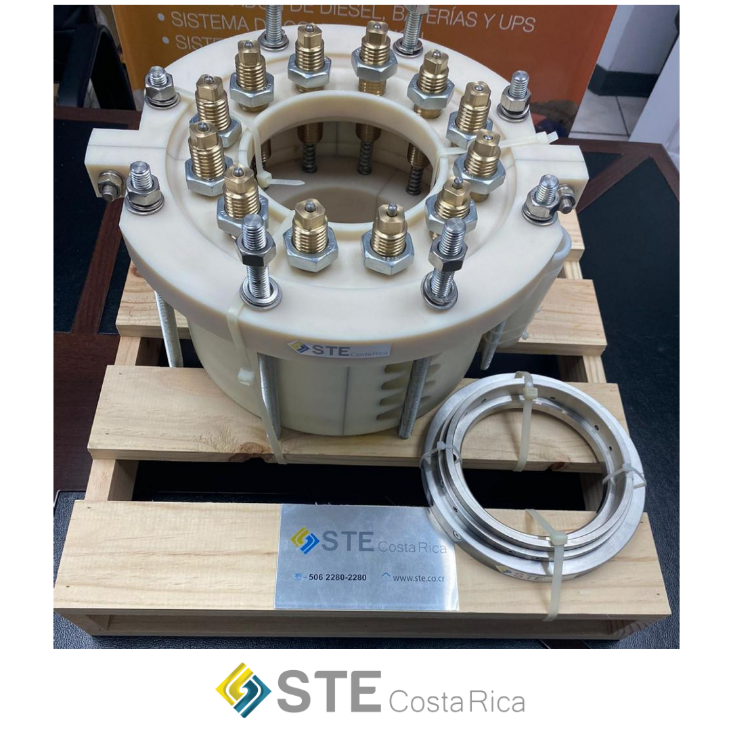

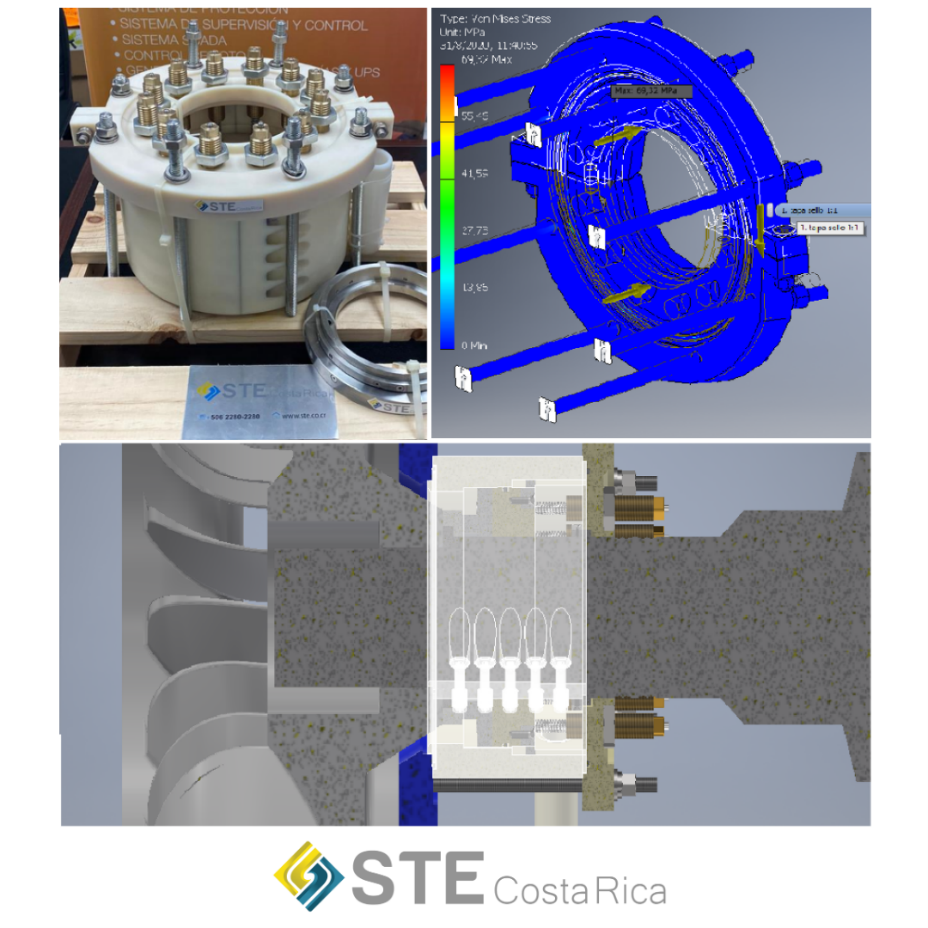

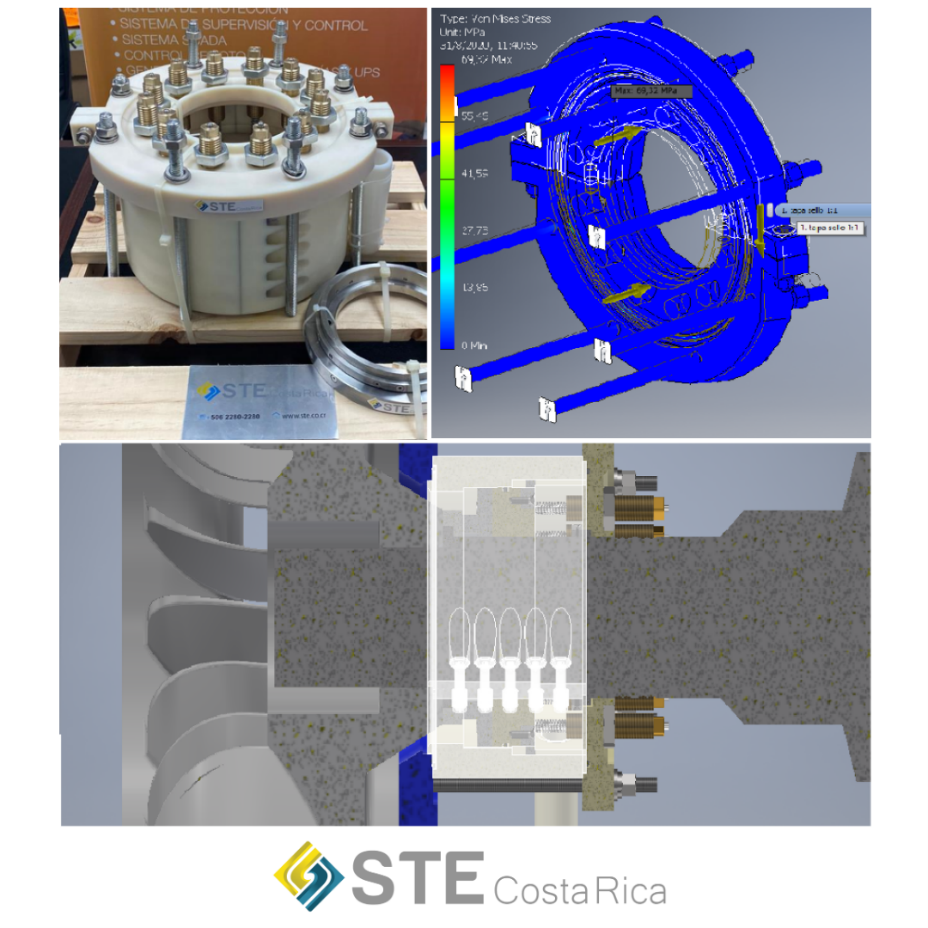

El nuevo sello resuelve los problemas existentes:

- La presión es ajustable desde fuera del sello y con herramientas básicas, lo que permite tener control sobre la fuerza de contacto. Conforme se desgasta la superficie de contacto del mecanismo de sello se puede compensar la elongación de los resortes, logrando así una reducción en el tiempo de desgaste, y una mejora en el desempeño del sistema.

- Este sistema también permite prever el estado de desgaste de las superficies, y planificar con tiempo la intervención de mantenimiento

- Todas las partes del mecanismo de sello nuevo son fabricadas en polímeros, lo que lo hace más liviano y elimina los problemas de corrosión.

- La cara de desgaste del sello se fabricó en polímero de menor fricción que el teflón y se implementó un sistema de auto-lubricación constante, lo que reduce aún más el desgaste.

- El espejo se fabricó en piezas separadas, una para la superficie de desgaste y otra para el acople del rodete.

- El intervalo entre cambios de piezas de desgaste se aumentará sustancialmente.

- El proceso para el cambio será mucho más sencillo y requerirá de menor tiempo.

- Se eliminan las fugas de agua al final del periodo.

- Se eliminan problemas de corrosión.